Startseite

Wir über uns

Projekte

Termine / News

Archiv / Museum

Impressum

English Pages

|

Baubericht Sikorsky S-64 in 1:72 aus Bausatz

Revell 04471 Sikorsky CH-54A Skycrane

| |

Geschichtliches

Basierend auf den Erfahrungen mit dem Modell S-60 wurde bei Sikorsky ab 1958 der

Schwerlasthubschrauber S-64 entwickelt. Am 9. Mai 1962 erhob sich die Maschine

erstmals in die Luft. Das Modell war ausgelegt für eine Tragkraft von 8 t und

war seinerzeit der größte Hubschrauber der westlichen Welt.

|

Sikorsky S-64 Skycrane, ErpSt. 61, Manching, 1964

Zum Vorbild siehe Literatur [1]

| |

Der S-64 bestand eigentlich nur aus einem langen dünnen Rumpfausleger, auf dem

sich die beiden Triebwerke und die Rotormechanik befanden. Im Rumpf war eine

Seilwinde für bis zu 6,8 t Tragkraft untergebracht. Container, Paletten und

ähnliche Ladungen konnten auch an vier seitlichen Aufhängepunkten befestigt

und zwischen den breiten Fahrwerksauslegern transportiert werden. Vorne am Rumpf

war eine Kabine für die dreiköpfige Besatzung angebracht. Einer der Piloten

steuerte den Hubschrauber aus einer halbzylinderförmigen Glaskanzel an der

Rückseite der Kabine während der Aufnahme und des Absetzens der Ladung.

Die Bundeswehr meldete Interesse an dem Typen an, da man Bedarf an einem schweren

Transporthubschrauber ausgemacht zu haben glaubte. Zwei Prototypen mit den

Werksnummern 64-002 und 64-003 wurden von Sikorsky als vorgefertigte Bauelemente

an Weserflug nach Bremen geliefert, dort montiert und eingeflogen. Sie erhielten

die Erprobungskennzeichen D-9510 und D-9511 und wurden ab Dezember 1962 zunächst

an der Heeresfliegerwaffenschule in Bückeburg, später an der Erprobungsstelle 61

der Bundeswehr in Manching eingehend getestet. Trotz erfolgreicher Evaluierung

erfolgte aber kein Auftrag. Stattdessen bestellte die Bundeswehr später den

mittleren Transporthubschrauber CH-53G (Sikorsky Modell S-65, quasi ein S-64 mit

"vernünftigem" Rumpf).

Nach der Erprobung in Manching flogen beide Maschinen ab 1965 noch bei der

1. Luftrettungs- und Verbindungsstaffel in Fürstenfeldbruck mit den militärischen

Kennzeichen LA+112 und LA+113. 1968 wurden sie schließlich als N6959R und N6960R

in die USA verkauft. N6959R wurde 1991 bei einem Tankunfall beschädigt und

anschließend verschrottet. Die zweite ehemalige Bundeswehrmaschine wechselte nach

einem Unfall 1974 noch mehrmals den Besitzer und das Kennzeichen. Zuletzt war die

Maschine in Kanada als C-GJZK registriert. Seit 1982 befindet sich ihr Rumpfvorderteil

in der Flugausstellung L.+P. Junior bei Hermeskeil.

|

Sikorsky S-64 Skycrane, ErpSt. 61, Manching, 1964

| |

Die U.S. Army erprobte später sechs generell ähnliche Maschinen, die sie als

YCH-54A bezeichnete. Daraus ergab sich ein Auftrag über 54 leicht veränderte

Serienmodelle CH-54A Tarhe und 37 nochmals modifzierte CH-54B. Während des

Vietnamkriegs bewährten sich diese Hubschrauber hervorragend beim Transport

schwerer oder sperriger Lasten, von Artilleriegeschützen über Lkws bis hin zu

Patrouillenbooten. Sehr oft wurden sie auch zur Bergung abgestürzter Flugzeuge

angefordert. Gelegentlich warfen CH-54 auch 4500 kg schwere Bomben ab, um den

Dschungel zu roden und nachfolgenden Hubschraubern die Landung zu ermöglichen.

Nach dem Krieg dienten viele noch bei der Nationalgarde. Die letzten CH-54 wurden

erst 1993 außer Dienst gestellt. Auch in Deutschland kamen die CH-54 zum Einsatz,

und zwar bis 1973 bei der 295th Aviation Company der U.S. Army in Mainz-Finthen.

Ab 1969 lieferte Sikorsky auch eine zivile Version S-64E aus. Auch heute noch

werden viele S-64 von zivilen Betreibern für den Lastentransport, vor allen Dingen

in der Holzwirtschaft, eingesetzt. Viele davon sind mittlerweile ehemalige Maschinen

der U.S. Army. Die Firma Erickson Air-Crane erwarb 1992 von Sikorsky die Rechte

an dem Muster und bietet entsprechende Umbauten an. Nach einer Unfallserie 2003

und dem darauf folgenden Flugverbot für viele große Feuerlöschflugzeuge in den USA

gehört auch eine Umrüstung zur Brandbekämpfung mit einem 10.000 l fassenden Tank

zum Angebot. Auch der italienische Zivilschutz hat S-64 mit solcher Spezialausrüstung

bestellt, deren erste Ende 2004 ausgeliefert wurde. Über 40 Jahre nach dem Erstflug

werden also immer noch "neue" S-64 an Kunden übergeben.

Mit S-64/CH-54 wurden mehrere Steigzeit- und Nutzlast/Höhen-Weltrekorde für

Turbinenhubschrauber aufgestellt, von denen viele heute noch Bestand haben.

Von einem dieser Rekordflüge stammt die Anekdote von dem Linienpiloten, der

reichlich ungläubig reagierte, als er vom Fluglotsen vor einem Helikopter

im Sinkflug gewarnt wurde.

|

| |

Der Bausatz

Der Sikorsky S-64/CH-54 erreichte zwar nie den Bekanntheitsgrad eines CH-47 oder

gar (gerade in Deutschland) eines CH-53, seine historische Bedeutung ist aber

nicht geringer einzuschätzen als die dieser Muster. Insbesondere in einer Sammlung

von frühem Fluggerät der Bundeswehr ist der Typ ein absolutes Muß. Leider hat sich

das noch nicht bis zu allen Modellherstellern herumgesprochen. So ist im Maßstab

1:72 der Bausatz von Revell ohne wirkliche Alternative.

Dem Bausatz sieht man allerdings an, daß es sich um die Wiederauflage eines

alten Modells aus der Frühzeit des S-64 handelt. Aufgesetzte Gravuren und

überdimensionale Niete gehören heute einfach nicht mehr zum Standard. Auch fehlen

viele Details oder sind falsch wiedergegeben, was sicherlich in den 60er Jahren

produktionstechnisch nicht besser machbar war. Die Cockpiteinrichtung fehlt fast

komplett.

Die Maßstabstreue ist gut, zumindest was die äußeren Abmessungen betrifft. Die

Paßgenauigkeit könnte besser sein. An der langen Rumpfnaht war vor allem auf der

Unterseite viel Nacharbeit mit Spachtelmasse notwendig. Auch weisen die Triebwerkshälften

etwas Versatz auf. Man sollte daher die Paßstifte etwas dünner feilen und/oder die

Bohrungen etwas weiten, damit die fertigen Triebwerke rund sind. Die Knickpunkte in

den Ober- und Unterschalen der Fahrwerksausleger passen ebenfalls nicht richtig

zusammen. Dies ist jedoch nicht weiter tragisch, denn die Ausleger müssen sowieso

modifiziert werden. Doch dazu später mehr.

Mehr als diese produktionstechnischen Details fallen allerdings die historischen

Unzulänglichkeiten des Bausatzes ins Gewicht. Betrachtet man sich die Teile genauer,

so findet man Merkmale sowohl der Prototypen S-64 und YCH-54A als auch der CH-54A

Serienmodelle. Am nächsten kommt die Form noch den YCH-54A Vorserienmaschinen, aber

auch diese werden nicht wirklich korrekt wiedergegeben. Auf den ambitionierten

Modellbauer, der Wert auf historische Richtigkeit legt, kommt hier die eigentliche

Arbeit zu. Dazu wird bei den einzelnen Baugruppen mehr erzählt.

Revell bietet mit dem Bausatz Abziehbilder für die beiden deutschen Erprobungsmaschinen

an sowie für eine Maschine der 295th Aviation Company und einen Zivilhubschrauber.

Von diesen Alternativen habe ich mich auf den Bau des zweiten deutschen S-64 (D-9511)

festgelegt. Die Bauanleitung impliziert, daß sich diese angebotenen Versionen allein

durch Änderungen in der Lackierung und den Abziehbildern unterscheiden. Wie bereits

angedeutet, ist dem allerdings nicht so, und so kam doch einiges an Umbauarbeiten auf

mich zu.

|

| |

Vorbereitung der Teile

Nach dem Trennen von den Gußrahmen wurden alle Teile entgratet. Gußgrate,

Auswerfermarken und sonstige Rückstände wurden wie üblich entfernt. Die wenigen

Einsinkungen im Bereich der Paßstifte und -bohrungen an den Rumpfhälften wurden

verspachtelt und verschliffen. Die aufgesetzten Gravuren und Niete wurden abgeschliffen.

Dort wo nicht später sowieso nachgearbeitet werden mußte wurden danach die Gravuren

mit Hilfe eines Stichels sowie eines Lineals und Schablonen neu gezogen.

|

| |

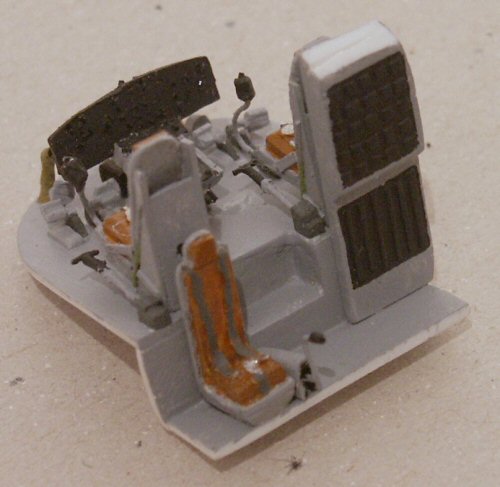

Cockpit

Wie allgemein üblich wurde auch hier zunächst das Cockpit fertiggestellt. Wie schon

erwähnt ist das Cockpit des Modells äußerst spärlich ausgestattet. Auf dem

Cockpitboden sind die Mittelkonsole und angedeutete Heckrotorpedale aufgegossen.

Daneben gibt es noch Teile für die Instrumententafel und drei Sitze für drei

Pilotenfiguren.

Aber selbst diese wenigen Teile haben mit der tatsächlichen Cockpiteinrichtung relativ

wenig zu tun. Dies stellt man bereits anhand der wenigen Details fest, die man auf

den Fotos im F-40 Band erkennen kann. Bei der Gestaltung des Cockpits habe ich mich

daher einerseits auf diese Fotos gestützt. Andererseits habe ich mich für die Details,

die dort nicht zu erkennen sind, weitgehend am Cockpit des D-9511 im Museum Hermeskeil

orientiert, das allerdings erkennbar nicht mehr im Originalzustand ist.

Um es kurz zu machen: Sämtliche Cockpitteile aus dem Bausatz wurden verworfen und

durch selbst hergestellte Teile ersetzt. Dies fing an mit dem Cockpitboden, der im

Bausatz eine falsche Geometrie aufweist. Die obere Ebene des Bodens schließt an

backbord und steuerbord bündig ab. Im Bausatzteil ist die Backbordseite zu kurz,

während die Steuerbordseite zu lang geraten ist. Die Wahrheit liegt für beide Seiten

etwa 1 mm vor der Steuerbordseite. Außerdem sind die Treppenstufen, die die beiden

Ebenen verbinden, im Bausatzteil zu schmal und zu weit an steuerbord. Eine Korrektur

wäre nicht weniger aufwendig als ein Neubau gewesen, deshalb wurde der Cockpitboden

aus 1 mm starkem Plastiksheet neu angefertigt.

Die auf dem Bausatzteil aufgegossene Mittelkonsole hat mit der echten Konsole nur

die maximale Breite gemeinsam. Auch die Mittelkonsole wurde daher aus Plastiksheet

unterschiedlicher Stärke neu aufgebaut. Hebel und Instrumente wurden aus Draht und

gezogenem Gußast angedeutet, die in Bohrungen geklebt, abgezwackt und angeschliffen

wurden. Dazu paßt das neue Instrumentenbrett aus 0,5 mm Plastiksheet mit wie im

Original hinten überstehenden Instrumenten. Auch der Kabelbaum auf der Rückseite

wurde angedeutet.

|

Abbildung 1: Das fertige Cockpit

| |

Die drei Pilotensitze aus dem Bausatz mögen zwar elegante Büromöbel abgeben, sind

aber unpassend für ein Luftfahrzeug, wo sie im Falle eines Crashs einige g's

absorbieren müßten. Auch die Sitze wurden daher aus Plastiksheet unterschiedlicher

Dicke sowie gezogenem Gußast neu gebaut. Für die Gurte wurde Aluminiumfolie verwendet.

Ebenfalls selbst hergestellt wurden die im Bausatz fehlenden Teile, angefangen mit dem

Schaltschrank auf der Steuerbordseite und dem oberen Staufach über die Bedienkonsolen des

Kranführers, Steuerhebeln und Pedalen für die Piloten bis zu diversen Lüftungsschläuchen.

Für die Lackierung des Cockpits schlägt die Bauanleitung von Revell Grau (57) vor.

Aufgrund der wenigen mir zur Verfügung stehenden Farbfotos habe ich mich allerdings für

das hellere Mittelgrau 374 entschieden. Dies deckt sich auch mit der Farbgebung des

Cockpits in Hermeskeil. Ansonsten wurden noch Anthrazit für die Instrumente und ein

dunkles Orange für die Sitzpolster verwendet. Dies stammt ebenfalls aus dem Cockpit in

Hermeskeil, scheint aber in Farbfotos der originalen Bundeswehr-Skycranes bestätigt.

Die Pilotenfiguren aus dem Bausatz hätte ich zwar vielleicht verwenden können. Aber

wenn ich schon die Cockpiteinrichtung komplett selbst baue, dann will ich auch einen

möglichst ungehinderten Blick darauf haben. Also wurden auch die Piloten weggelassen.

|

| |

Rumpf

Die Gesamtlänge des Rumpfs ist sehr gut im Modell wiedergegeben, allerdings befinden

sich einige charakteristische Punkte an der falschen Stelle. Dies wären allen voran

die Knickpunkte der Rumpfseiten, die etwa 2 mm zu weit vorne liegen. Dies wurde

dadurch behoben, daß auf die Rumpfschräge Plastiksheet von 1,5 mm Stärke aufgeklebt

wurde, das vorne und hinten passend angeschrägt war. Der obere Rand wurde über einer

Kerzenflamme erwärmt und in die Rundung des Rumpfes gebogen. Das Ganze wurde dann passend

verspachtelt und verschliffen.

Die Lagerböcke der freiliegenden Heckrotorwelle sind, mit Ausnahme des ersten, ebenfalls

nicht richtig positioniert. Zur Korrektur wurde die Welle mitsamt Lagern von der

Backbord-Rumpfhälfte abgetrennt. Dies hat auch den Vorteil, daß dann die Rumpfnaht

leichter zugänglich ist für eventuell notwendige Schleifarbeiten. Als neue Welle

wurde ein 1,5 mm starker Rundstab aus Messing verwendet, mit Lagerböcken und Kupplungen

aus 1 mm Platiksheet. Vor bzw. hinter den Kupplungen und Lagern wurden leichte

Verjüngungen in die Welle gedreht.

Ebenfalls abgetrennt wurde das obere Umlenkgetriebe für den Heckrotor und die Spitze der

Seitenflosse. Die Befestigung des Getriebes und der Höhenflosse ist im Modell falsch bzw.

stark vereinfacht dargestellt und sollte später korrigiert werden. Die für die

amerikanischen Skycranes charakteristische Ausbeulung des unteren Umlenkgetriebes in der

Hinterkante der Seitenflosse wurde ebenfalls abgeschnitten. Nach dem Verkleben der

Rumpfhälften sollte das entstandene Loch mit Gußast verfüllt und verspachtelt werden,

so daß eine gerade Hinterkante entstand. Direkt darunter wurde der Schlitz gefräst, in

dem sich der Stoßdämpfer des Hecksporns beim Ein- und Ausfahren bewegt. Auch die

Kanäle, in denen die Arme des Sporns im eingefahrenen Zustand zu liegen kommen, wurden in

die Rumpfunterseite gefräst. Die Verbindung zwischen beiden im Spritzling wurde dagegen

verschlossen.

|

Abbildung 2: Richtigstellung der Knickpunkte der Rumpfverjüngung

Abbildung 3: Abtrennen des oberen Umlenkgetriebes

| |

Auch im Vorderteil des Rumpfs mußte die Säge angesetzt werden. Verglichen mit Fotos

erscheint die Frontscheibe zu steil und der Steg zwischen ihr und den seitlichen

Einstiegstüren zu breit, was wahrscheinlich fertigungsbedingt zustande kommt. Da aber

auch die Dachflächenfenster der deutschen Skycranes fehlen, wurde der komplette Fenster-

und Türbereich entfernt und durch ein einziges tiefgezogenes Klarsichtteil ersetzt. Auch

die Kanzel des Kranführers wurde neu gezogen, da das Originalteil aus dem Bausatz nicht

über die komplette Höhe der Kabine reicht, sondern etwas zu kurz geraten ist. Im

Bausatz nicht dargestellt ist die Verglasung der hinteren Einstiegstür. Hier wurden

entsprechende Löcher in die hintere Kabinenwand geschnitten und von innen ein ebenes

Klarsichtteil eingeklebt.

Die Aufhängepunkte des seitlichen Traggeschirrs sind an den falschen Stellen

wiedergegeben. Die Bohrungen wurden mit Propfen aus Gußast verschlossen und an den

richtigen Stellen wieder gesetzt. Ähnlich wurden die Bohrungen zur Aufnahme der Staurohre

verschlossen und weiter oben am Rumpf neue Bohrungen eingebracht. Die angedeuteten

Leitersprossen seitlich an der Kabine wurden abgeschliffen. Statt dessen wurden Löcher

gebohrt, in denen später echte, aus Draht gebogene Sprossen eingeklebt werden konnten.

Auch zur Aufnahme der Homing-Antennen wurden Löcher in den Vorderrumpf gebohrt.

Die wahrscheinlich fertigungsbedingten Schrägen am Ausschnitt des Windenraums wurden

durch Abschneiden bzw. Einkleben eines Keiles korrigiert. Die angedeuteten Leitungen an den

Rumpfseiten wurden abgeschliffen und durch solche aus Kupferdraht ersetzt. Im Vorgriff auf

die Modifikation des Taumelscheibenmechanismus wurden die Befestigungen der Stellzylinder

(Teile 26) abgeschliffen und verspachtelt. Danach wurden noch Detaillierungen an den

Rumpfhälften wie z.B. Auslaßöffnungen und Beschläge vorgenommen.

|

Abbildung 4: Ziehen der Frontscheibe und der Kanzel

Abbildung 5: Modifikation der Kabinenrückwand

Abbildung 6: Details der Bugausrüstung mit Leitersprossen und Antennen

| |

Die Anzahl der Paßstifte habe ich auf die Rumpflänge als zu wenig erachtet, so daß

die Rumpfnaht bei evtl. notwendigen Schleifarbeiten zu nachgiebig sein könnte. Um dieses

Problem gar nicht erst aufkommen zu lassen, wurden passend abgelängte Stücke Gußast

in den Nahtbereich der Steuerbordhälfte eingeklebt, die später für den richtigen

Abstand zwischen Ober- und Unterseite des Rumpfs sorgen sollten.

Nach Einbau des Cockpits und der Winde wurden die Rumpfhälften verklebt. Dabei zeigte es

sich, daß die lange Rumpfnaht wie befürchtet doch nicht überall paßte und

gespachtelt werden mußte. Danach konnte die neue Antriebswelle des Heckrotors angebracht

werden. Die Seitenflosse erhielt noch einen neuen Abschluß aus Plastiksheet und

gezogenem Gußast, der die tatsächliche Befestigung der Höhenflosse wesentlich besser

darstellt als das Original vom Spritzling. Abschließend wurden die Gravuren neu gezogen.

Eine neue Cockpitscheibe mitsamt Türbereich und Dachflächenfenstern wurde über einem

eigens angefertigten Stempel gezogen und exakt in den Ausschnitt eingepaßt. Vor dem

Verkleben wurden die Streben der Verglasung innen auflackiert und das Overhead-Panel

angebracht. Analog wurde mit der neuen Kanzel für den Kranführer verfahren.

Danach wurden noch weitere, nicht abbruchgefährdete, Details angebracht wie die seitlichen

Ausbuchtungen im Bugbereich oder die Anti-Kollisionslichter.

|

| |

Fahrwerk

Die Fahrwerksausleger des Spritzlings sind vorne im Innenbereich angeschrägt und ansonsten

gerade. Die der deutschen S-64 Erprobungsmaschinen waren vorne über die komplette Breite

angeschrägt. Auch hinten waren sie schräg, und an den Kanten sogar noch nach unten

gezogen. Demzufolge mußte an den unteren Auslegerhälften vorne die Säge angesetzt

werden. Nach dem Verkleben der unteren und oberen Hälfte wurde dann eine neue Vorderseite

schräg eingebaut, verspachtelt und verschliffen. An der Hinterseite wurden Stützwinkel

aus Plastiksheet angebracht, auf die dann eine neue Rückseite geklebt wurde. Ebenso wurde

im hinteren Bereich der äußeren Unterseite eine neue Fläche aufgeklebt. Auch diese

Flächen wurden verspachtelt und verschliffen. Die Trittstufen auf der Oberseite der

Ausleger sind zu schmal und wurden vorne und hinten durch jeweils 1 mm breite Dreiecke

erweitert. Nachdem an den Vorderseiten noch jeweils Ausschnitte für die

Hydraulikleitungen an den Rumpfseiten angebracht waren, konnten die Ausleger an den Rumpf

geklebt werden. Danach wurden noch die beiden Hydraulikleitungen, die sich an der

Steuerbordseite über den Ausleger ziehen, aus Kupferdraht ergänzt. Gleiches gilt für

die Leitungen, die backbord oben im Ausleger verschwinden.

|

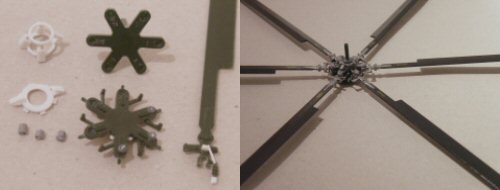

Abbildung 7: Die Einzelteile (links) und die fertig montierten Fahrwerksausleger (rechts)

| |

An den Fahrwerksbeinen wurden Detaillierungen vorgenommen wie Bremsleitungen und

-sättel sowie Positionslichter. Steuerbord wurde zudem ein Zapfen angebracht, an dem

später die Halterung für den Traghaken angesetzt werden konnte; die Backbordseite

wurde um den Betankungsanschluß ergänzt. Die Fahrwerksbeine wurden an die Ausleger

geklebt und die zusätzliche Verstrebung an der Hinterseite aus Kupferdraht ergänzt.

Die Räder des Hauptfahrwerks wurden aus ihren Hälften zusammengesetzt. Die rundliche

Form des Radquerschnitts mußte einem flacheren Querschnitt weichen und wurde demzufolge

abgedreht. Danach wurde noch ein Reifenprofil mit Längsrillen mittels Bohrmaschine und

Skalpell eingedreht. Auch die inneren Radkappen aus dem Bausatz wurden verworfen und durch

selbst hergestellte profilierte Felgen ersetzt. Bevor die Räder dann an die Fahrwerksbeine

geklebt wurden, wurden sie und der untere Bereich der Beine lackiert.

Auch am Bugfahrwerk wurde die Radkappe auf der einen Seite durch eine Felge ersetzt. Auf der

anderen Seite wurde die schon vorhandene Felge mit einem Profil versehen. Das Fahrwerksbein

ist im Spritzling gerade dargestellt, in Wirklichkeit aber abgewinkelt. Also wurde es im

Bügel über dem Rad aufgeschnitten, gestiftet und angewinkelt wieder verklebt. Bein und

Rad wurden vor dem Verkleben separat lackiert. Da das Fahrwerksbein in Olivgrün, der

Rumpf in dem Bereich aber Orange gehalten war, wurde das Bein erst nach dem Lackieren des

Rumpfs angebracht.

|

| |

Traggeschirr

Zunächst wurde die Winde um die Führung ergänzt, in der das Stahlseil beim Aufrollen

läuft. Diese wurde aus schmalen Plastikstreifen, gezogenem Gußast und Draht für die

Leitungen hergestellt. Der Faden, der das Stahlseil repräsentiert, mußte zuerst

durchgefädelt werden, bevor die Führung an die Winde geklebt werden konnte.

Der "Angelhaken" aus dem Bausatz hat mit dem realen Traghaken nun wirklich nichts zu tun.

Hier wurde ein neuer Haken aus Plastiksheet hergestellt. Das runde Oberteil wurde aus

Gußast gefertigt. Eine durchgehende 0,5 mm-Bohrung nimmt den Faden auf. Im unteren

Bereich wurde die Bohrung auf 1 mm erweitert, so daß der Faden verknotet werden konnte

und trotzdem noch verschwindet. Beide Teile des Hakens wurden zuerst lackiert, bevor sie

aufgefädelt und zusammengeklebt wurden. Der am rechten Fahrwerk angebrachte Korb zur

Halterung des Hakens im unbenutzten Zustand wurde aus dünnem Plastiksheet gefertigt und

ebenfalls zuerst lackiert. Der Haken wurde eingesetzt und danach erst der Bügel des Korbs

geschlossen.

|

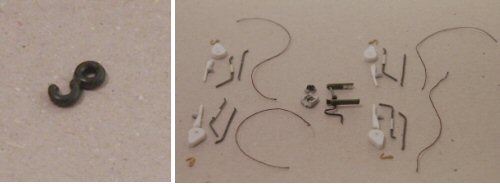

Abbildung 8: Der Haken aus dem Bausatz (links) und

die selbst gefertigten Einzelteil des Traggeschirrs (rechts)

| |

Das seitliche Traggeschirr ist im Bausatz auch sehr vereinfacht dargestellt. Die dünnen

Endplatten des Gestänges sollen sicher die Windengehäuse sein. Hier wurden neue

Gehäuse aus 2 mm dickem Plastiksheet und durchgesteckem Gußast als Welle hergestellt.

Von unten wurden diese Teile mit einer Bohrung von 0,5 mm Durchmesser versehen. Von innen

wurden sie mit 1 mm angebohrt. Ähnlich wie beim zentralen Traghaken wurde hier Faden als

Seil durchgeführt und verknotet. Die seitlichen Traghaken wurden aus Kupferdraht gebogen,

verlötet, gelb lackiert und mit dem Faden verknotet.

Die Winden werden am Rumpf durch drei Streben gehalten. Die vordere untere Strebe mit ihrer

dreiecksförmigen Verdickung im Außenbereich wurde aus einem Plastikstreifen geschnitten

und wo notwendig rund gefeilt. Ganz außen blieb ein Zapfen stehen, der später in die

seitliche Bohrung des Windengehäuses greifen sollte. Oben wurde ein Balg aus einem kurzen

Stück Gußast angeklebt. Für die beiden anderen Streben wurde Stahldraht verwendet.

Der Hydraulikzylinder der oberen Strebe wurde durch Umwickeln mit Aluminiumfolie erzeugt.

Diese obere Strebe wurde in eine separate Bohrung des Windengehäuses geklebt, um der

Konstruktion mehr Stabilität zu verleihen. Real hätte sie an der unteren Strebe

angreifen müssen. Für die Hydraulikleitungen zum Zylinder und zur Winde wurde dann

wieder dünner Kupferdraht verwendet.

|

| |

Heck

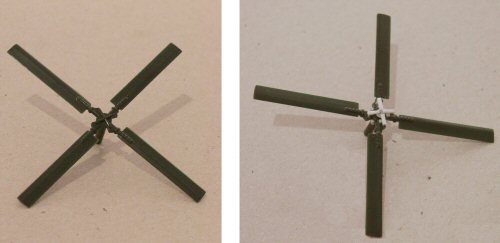

Was den Heckrotor betrifft, gibt es einen kleinen aber feinen Unterschied zwischen den

beiden deutschen S-64 und allen anderen: die Drehrichtung. Der Rotor im Spritzling ist ein

amerikanischer. Also wurde die Welle auf der Innenseite abgesägt und das außen

angedeutete Gestänge abgeschliffen. Dort wurde eine Bohrung gesetzt zur Aufnahme der

Welle. das Gestänge wurde auf der neuen Außenseite mittels dünnen Plastikstreifen

und gezogenem Gußast detaillierter als zuvor neu aufgebaut.

|

Abbildung 9: Der Heckrotor vor (links) und nach (rechts) der Modifikation

| |

Auf dem Getriebegehäuse wurde der Sockel der Peitschenantenne angebracht. Auf der dem

Rotor gegenüberliegenden Seite des Gehäuses wurden noch die Steuerleitungen ergänzt,

während die Wellenverkleidung ihre Manschette erhielt. Nachdem die Höhenflosse oben

auf die Seitenflosse gesetzt und verstrebt war, wurde der vorher lackierte Heckrotor

mitsamt Getriebegehäuse montiert. Der Übergang zur Seitenflosse mußte dabei verspachtelt werden.

|

Abbildung 10: Detailansicht der Heckflosse mit Befestigung der Höhenflosse

| |

Anstrich und Abziehbilder

Wenn man sich Fotos der beiden deutschen Skycranes anschaut könnte man meinen, sie seien

fast öfter umlackiert als geflogen worden. Im Großen und Ganzen blieb der Anstrich

in Olivgrün für die Oberseite und Leuchtorange für die Unterseite zwar erhalten,

aber Details wie die Beschriftung oder z.B. der obere Abschluß der Fahrwerksbeine

wurden zwischendurch geändert. Für die Lackierung des Modells sollte man daher sehr

genau wissen, welchen Zeitpunkt man repräsentieren will. Mir hatte es ein Foto des D-9511

angetan, das ihn während der Luftfahrtausstellung in Hannover 1964 zeigt, wie er eine

Palette mit vier VW Käfern trägt.

Aus dem gleichen Grund habe ich mich auch mit Alterungseffekten zurückgehalten.

Unregelmäßigkeiten im Anstrich wie sie beim Arbeiten mit dem Pinsel auftreten, geben

bereits genügend Verschmutzungseffekte ab.

Da Leuchtorange sehr schlecht deckt, wurde das Modell zunächst in Aluminium grundiert.

Dieses ist hell, deckt seinerseits aber sehr gut. Danach wurde zuerst Weiß für die

Trennlinie zwischen Ober- und Unterseite aufgetragen. Auch die Seitenflosse erhielt einen

weißen Bereich für die drei waagerechten Streifen. Streifen und Trennlinie liegen dem

Bausatz zwar auch als Abziehbilder bei, nach den vielen vorangegangenen Änderungen

zweifelte ich aber an, daß die Trennlinie noch paßte. Die Streifen wollte ich dann

auch lackieren, um den gleichen Farbton zu erhalten.

Aufgrund der vielen Details am Rumpf gestaltete es sich schwierig, die Trennlinie sauber

abzukleben. Hier war viel Geduld gefordert. Schließlich wurde zuerst das Olivgrün der

Oberseite und dann das Leuchtorange der unteren Flanken aufgetragen. Im Cockpitbereich

sowie an der Rumpfunterseite kam dann wieder Olivgrün zum Zug. Die Augenbrauen- und

Dachflächenfenster waren vorher schon mit stark verdünntem Anthrazit gestrichen worden.

Zum Schluß wurden noch Details hervorgehoben wie die Antennen in Weiß und Grau oder

die Antikollisionslichter. Auch kleinere Beschriftungen am Rumpf, für die keine

Abziehbilder vorlagen, wurden durch Farbtupfer angedeutet.

Die größeren Markierungen lagen als Abziehbilder vor. Es war jedoch darauf zu achten,

daß die dreisprachige "Fliegender Kran" Beschriftung zeitweise linksbündig gesetzt

war, zeitweise zentriert. Das Abziehbild gibt letztere Variante wieder, während auf dem

Foto aus Hannover die erstere Variante zu sehen ist. Das Decal mußte also waagerecht

zerteilt und entsprechend wieder zusammengesetzt werden. Nach dem Trocknen der Abziehbilder

wurden sie mit einer Schicht Klarlack versiegelt.

Nach erfolgter Lackierung wurden noch weitere Details ergänzt, die beim Lackieren im

Weg gewesen wären. Dies betrifft vor allen Dingen die Leitungen am Hauptgetriebe.

Schließlich wurden noch zuvor abbruchgefährdete Details wie die Homing-Antennen am Bug

angebracht.

|

| |

Triebwerke

Die deutschen S-64 wurden von Pratt & Whitney JFTD12A-1 Vorserien-Triebwerken angetrieben,

während die amerikanischen CH-54 Serienversionen dieses Triebwerks unter der

militärischen Bezeichnung T73 erhielten. Beim Vergleich mit Fotos zeigt sich, daß die

Triebwerke für den deutschen Skycrane von den Teilen im Bausatz nicht korrekt

wiedergegeben werden. Der Einlauftrichter im Bausatz ist etwa 1 mm zu lang, ebenso der

erste zylindrische Abschnitt. Die konische Turbinensektion ist dagegen etwa 2 mm zu kurz,

so daß die Gesamtlänge wieder paßt. Auch die Anbauteile und Leitungen, so

spärlich wie sie auch ausgefallen sind, geben nicht den Zustand der JFTD12 wieder, die in

dieser Hinsicht umfangreicher bestückt waren als die T73.

Entsprechend wurden sämtliche Anbauteile zunächst abgeschliffen. Der Trichter wurde am

hinteren und die Triebwerkshälften am vorderen Ende (einschließlich der

Einlaufkörper) gekürzt. Danach wurden die Triebwerkshälften zersägt. Im

Düsenbereich wurde die Wandstärke reduziert. Aus einem Rundholz wurde eine Form zum

Ziehen einer neuen Turbinensektion gedreht, so daß der Durchmesser vorne und hinten mit

dem alten Konus übereinstimmt, sich dieser Durchmesser aber auf einer 2 mm größeren

Länge ändert.

|

Abbildung 11: Die Triebwerke nach der Verlängerung (oben links), mit ergänzten Details

der Ausrüstung (unten) und nach Anstrich und Montage (oben rechts)

| |

Die verbliebenen Teile der Triebwerkshälften wurden zusammengeklebt und vorne bzw. hinten

an den Konus montiert. Die Klebestellen wurden danach verspachtelt und verschliffen. Auch

die Löcher zur Befestigung der Triebwerke habe ich verschlossen, da ich diese Befestigung

und vor allem die Leitungen und Anbauteile gegenüber dem Bausatz noch korrigieren und

stärker detaillieren wollte.

Im Bausatz werden die Triebwerke vorne durch einen Träger in der Mitte und die seitlichen

Armaturen gehalten, von denen jeweils ein Zapfen in Bohrungen in den Triebwerken greift.

Da einerseits die Armaturen wesentlich näher am Triebwerk sitzen als auf diese Weise

dargestellt und andererseits beide Triebwerke gleich ausgerüstet waren, war diese

Lösung in meinen Augen nicht tragbar. Leider liegen mir keine Detailfotos der

Triebwerksbefestigung vor, aber am ehesten noch ruhen die Triebwerke vorne auf einem

kurzen Sockel, der an den Seiten auch Teile der Triebwerksinstallationen aufnimmt. Solche

Sockel wurden aus Plastiksheet aufgebaut und an die Triebwerke geklebt. Dabei war darauf zu

achten, daß die Triebwerksdüsen leicht nach oben zeigen (und nicht gerade nach

außen wie im Bausatz).

Danach wurden zunächst die großen Niete am Beginn der Düse wieder hergestellt. Dies

geschah, indem die Triebwerke mit einem dünnen Bohrer rundum angebohrt (aber nicht

durchbohrt) wurden. Auf das Ende eines Strangs gezogenen Gußastes wurde Schmelzkleber

aufgetragen, und das Ende in ein Loch gesteckt. Knapp über der Oberfläche wurde der

Gußast abgezwackt, und das steckende, noch weiche Teil angedrückt. Danach wurden die

Anbauteile und Leitungen aus Drähten und Plastiksheet gefertigt und an den Triebwerken

angebracht. Aus Fotos geht hervor, daß beide Triebwerke gleich ausgerüstet waren. Was

am Steuerbord-Triebwerk außenbords angebracht war, fand sich am Backbord-Triebwerk

innenbords wieder, und umgekehrt. Dies mußte natürlich berücksichtigt werden.

Für die Lackierung der Triebwerke wählte ich Eisenfarbig, das ich mit etwas Panzergrau

abdunkelte. Dem Krümmer habe ich danach noch Washings in verschiedenen Brauntönen

verpaßt. Dadurch entstand der optische Eindruck durch Hitze angelaufenen Stahls. Der

Einlauftrichter und die vordere Hälfte des ersten zylindrischen Abschnitts sind in

Aluminium gehalten, während das Endstück der Düse auf Fotos fast schon goldfarben

erscheint. Dies wurde durch Messing erreicht, das mit etwas Eisenfarbig aufgehellt wurde.

Der Rest des ersten zylindrischen Abschnitts sowie der zweite Zylinder wurden in Olivgrün

gehalten, ebenso wie Sockel und Abtriebswelle. Leitungen und Anbauteile wurden mit

Eisenfarbig trockengepinselt. Der Innenbereich der Düse wurde Eisenfarbig lackiert und

anschließend mit matt Schwarz übermalt.

|

| |

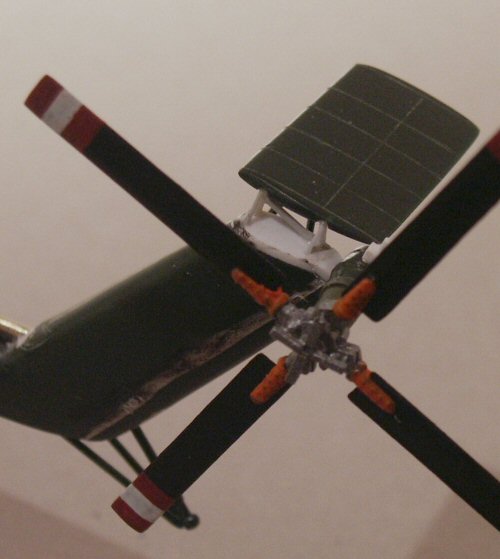

Rotor

Der Rotorkopf ist ansprechend detailliert, allerdings nicht so sehr, daß er nicht noch

ein paar kleine Verbesserungen vertragen könnte. So denke ich, daß Gestänge

grundsätzlich verbunden sein sollten, anstatt kurz vor dem Gegenstück am anderen

Bauteil zu enden. Hier wurden die entsprechenden Verbindungen oder Gegenstücke aus

gezogenem Gußast bzw. Plastiksheet ergänzt.

|

Abbildung 12: Selbst gefertigte und modifizierte Teile

des Rotorkopfs (links), fertiger Rotorkopf (rechts)

| |

Um auch die Rotorkopfverschraubungen darstellen zu können, wurde die Befestigung der

Rotorblätter am Kopf überarbeitet. Zunächst erhielten die Teile 7 und 19 Bohrungen,

in die die Drehbolzen der Schlaggelenke (aus Gußast selbst gefertigt) gesteckt wurden.

In die Blattwurzeln wurden passende Durchgangsbohrungen gesetzt. Danach wurde die restliche

Lasche der ursprünglichen Blattbefestigung abgesägt. Die Rotorblätter wurden dann an

die Drehbolzen geklebt. Von der Seite her wurden die Teile angebohrt und mit Draht

verstiftet, der etwas überstehen lassen wurde um die Welle des Kippgelenks darzustellen.

Nachdem Rotorblätter, Rotorkopf und die Welle verklebt waren, wurde der Verbund senkrecht

durchbohrt und zur Darstellung der Verschraubungen Draht eingezogen.

Schließlich wurde noch der Taumelscheibenmechanismus grundlegend modifiziert. Die Teile

18 und 26 wurden weggelassen. Die untere Scheibe wurde mitsamt Stellzylindern,

Verdrehsicherung und Befestigungsring aus Plastiksheet unterschiedlicher Dicke sowie Draht

aufgebaut und nach der Lackierung am Rumpf befestigt. Die Taumelstangen des Rotorkopfs

wurden aus gezogenem Gußast auf passende Länge geschnitten und an den Rotorkopf

geklebt, nachdem dort entsprechende Gegenstücke ergänzt worden waren. Die obere Scheibe

entstand wieder aus Plastiksheet und wurde mit den ebenfalls gebauten Mitnehmern an die

Unterseite zweier Rotorarme geklebt, so daß die Stangen die Scheibe erreichten. Der

komplette Rotor wurde dann in das Getriebe gepreßt, so daß die Taumelscheiben exakt

ineinander zu liegen kamen.

|

| |

Nutzlast

Die Plattform, auf der die VW Käfer getragen werden, wurde aus zwei Lagen Plastiksheet

(1 mm) über einem Rahmen aus Plastikstreifen (1,5 mm) hergestellt. Radachsen wurden aus

Gußast gedreht und an der Unterseite angebracht. Die Verkleidungen wurden über einem

Rundstab tiefgezogen, schräg abgeschnitten, verfüllt, verspachtelt und verschliffen.

Für die Räder kamen die entsprechenden Teile des Containers aus dem Bausatz zum

Einsatz. Die seitlichen Beschläge bestehen aus Kupferdraht. Die Tragseile sind

Nähfäden, die einerseits an die Beschläge geknotet und verklebt sind, andererseits in

aus Kupferdraht gebogene und verlötete Ösen.

|

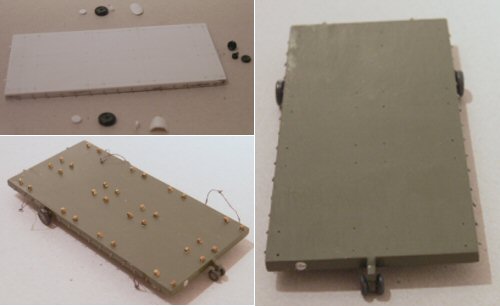

Abbildung 13: Einzelteile der Plattform (oben links), nach Zusammenbau und Lackierung (rechts)

sowie fertige Plattform mit Keilen und Tragseilen (unten links)

| |

Die Keile, die ein Wegrollen der Autos verhindern sollen, wurden aus dünnen

Plastikstreifen geschnitten. Auf der Unterseite sind sie mit Stiften versehen, die mittels

Weißleim in ein regelmäßiges Gitter von Bohrungen auf der Plattform geklebt sind.

Die VWs selber stammen aus einer Art Mensch-ärgere-Dich-nicht mit Autos als

Spielfiguren, passenderweise im Maßstab 1:72.

|

Sikorsky S-64 Skycrane, ErpSt. 61, Manching, 1964

| |

Fazit

Der Sikorsky S-64 ist allein schon durch seine Größe ein echter Hingucker in jeder

Hubschraubersammlung, zumal in der leuchtorange/olivgrünen Lackierung der deutschen

Erprobungsmaschinen. Damit man aber auch gerne hinguckt, muß man allerdings schon ein

gehöriges Maß an eigener Arbeit investieren. Aus dem tatsächlichen Packungsinhalt

den nominellen Inhalt zu schaffen ist eher ein Umbau denn ein Supern. Wer Spaß am

Spachteln hat, kommt hier sicherlich auf seine Kosten.

|

Udo Roßbach

| |

Literatur

[1] Gunther Winkle, Siegfried Wache: F-40 Flugzeuge der Bundeswehr, Bd. 40:

Sikorsky CH-53G, Sikorsky / Weserflug S-64 ''Skycrane'', Bmvd Verlag, Rinteln,

ISBN 3-935761-40-6

[2] N.N.: Flugzeuge der Heeresflieger, in: Aero Faszination des Fliegens,

Heft 31/88, Marshall Cavendish International, Hamburg, 1988

[3] Karl Schwarz: Bericht von der Heli Expo 2005, in: Flug Revue 04/2005,

Motor-Presse Stuttgart, Verlagsbereich Luft- und Raumfahrt, Bonn, 2005

[4] Ausstellungskatalog Flugausstellung L.+P. Junior bei Hermeskeil

[5] Mike Bursell: European Wrecks & Relics, Midland Counties Publications,

Leicester, ISBN 0-904597-76-8

[6] Unfallbericht LAX75FVA29 des NTSB

[7] Unfallbericht SEA91FA143 des NTSB

[8] Féderation Aéronautique Internationale, Datenbank der

Hubschrauberrekorde, http://records.fai.org/rotorcraft

|

Sikorsky CH-54A Tarhe, 295th Aviation Company, U.S. Army, Mainz-Finthen, 1973

| |

Dies war sozusagen mein Übungsobjekt, mein erster Versuch an einem Skycrane. Dabei habe ich

einige der für den deutschen S-64 notwendigen Modifikationen schon einmal ausprobiert, wie

die neu gezogene Frontscheibe, die vorne komplett angeschrägten Fahrwerksausleger, oder das

Lastgeschirr. Im Unterschied zu den deutschen S-64 sind die Hinterseiten der Fahrwerksausleger

gerade, aber oben und unten stärker gerundet als im Spritzling wiedergegeben. Außerdem

mußte die Kabinenrückwand geändert werden. In der amerikanischen Serienversion

war die halbzylinderförmige Kanzel einer fast geraden Rückwand auf Höhe des

hintersten Punktes der Kanzel gewichen. Diese Wand war weitgehend verglast und an der Backbordseite

außen gerundet. Die dritte Einstiegstür war von der Rückwand an die hintere

Steuerbordseite gewandert.

|

Zurück zum fertigen Modell

Seitenanfang

|

Hubschrauber der Bundeswehr

100 Jahre

Heeresflieger

Luftwaffe

Marineflieger

Ex-NVA

Versuchsmuster

Quellennachweis

|